リボーン・テクノス(株)の技術力&ノウハウは、「より確実に・より安全に・よりスピーディーに」、ガラスリニューアル・磨きの頂を目指し、一歩一歩進み続けます。

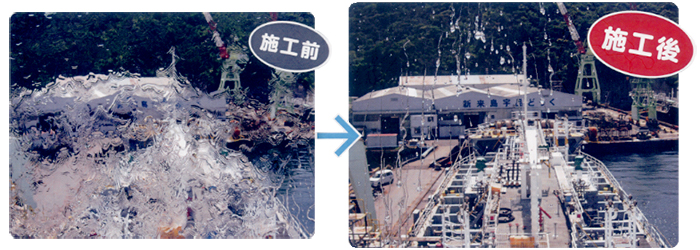

船舶ガラスに付着する強固・頑固な汚れ。おおよそガラスに付着する汚れの中では最も厄介な汚れであると考えられます。

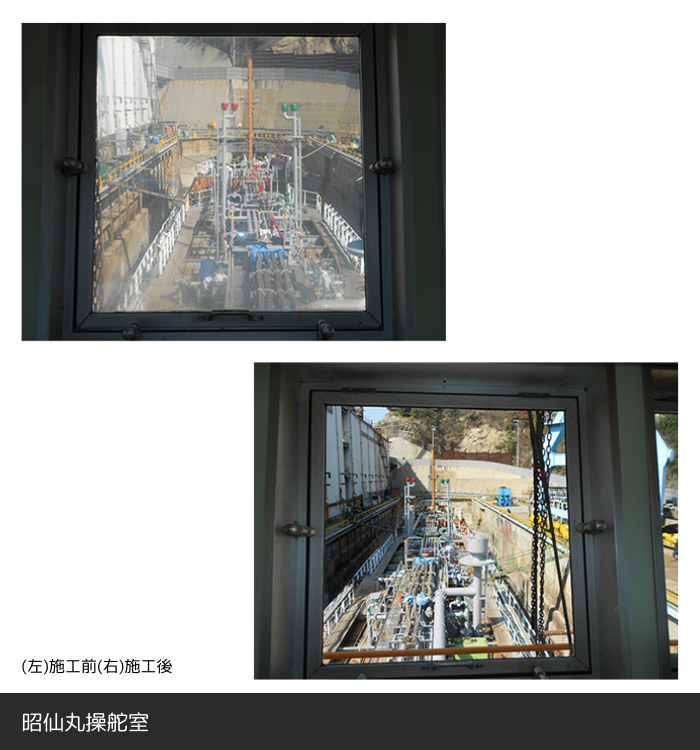

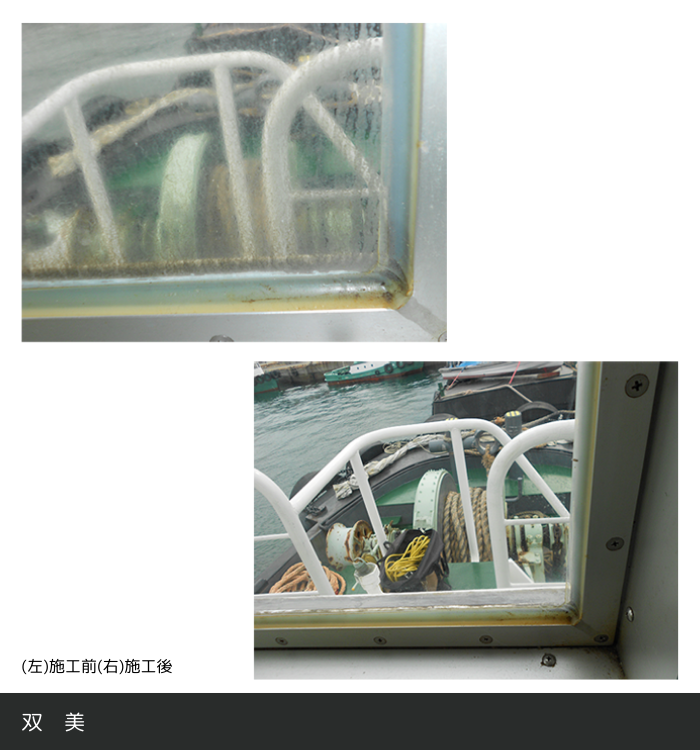

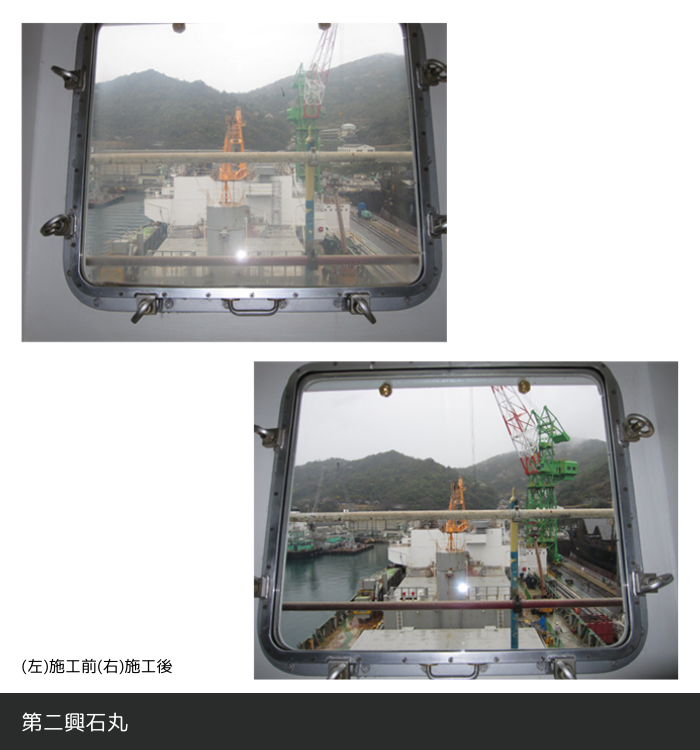

特に安全な航行を維持するために重要な役割を担っているのが「操舵室のガラス」であり、汚れを落とす際には、言うまでもなく細心の注意が必要であると同時に、非常に高度な磨きの技術が求められます。

船舶ガラスの汚れの本質を知り尽くした、最高の磨き品質でお客様のご期待にお応えします。

船舶ガラス研磨・ウロコ落とし

板ガラスは、主成分である珪砂(シリカSio)にソーダー(Na)・カリ(K)・カルシウム(Ca)等を混融させ形成する。

ガラス面に雨水、海水等が付着しガラス表面のシリカと反応し、一種の変性ガラス構造を有する乳白色斑点状物質を形成する。

これが一般的な『ウロコ』と呼ばれる付着汚れであり、種々の物質が混在した強固な形態でガラス表面に存在し除去が非常に困難となります。

- 「ガラスの本質」、「汚れの本質&生成過程」の化学的分析・解析。

- 「磨き材&施工方法」の研究により確立されています。

研磨技術&ノウハウ

大まかに分けて2種あります。

- 超精密研磨

- クレンザー系

により確立されています。

超精密研磨

超精密研磨は、AA 砥粒(人造 砥粒)で構成されており価格は高いですが、傷消し効果と頑固なウロコ除去を可能にする研磨力の効果を併せ持ちます。

特許技術のカテゴリーでも精密研磨とそれ以外の研磨では個別のものであり、

①精密研磨は傷を消す!

②それ以外の研磨は番定に依存した大きさの傷(粗目)を形成する。

と、全く違います。

クレンザー系

クレンザー系は、シラスやサンド(砂)を用いておりガラスに傷が発生します。

粒子を細かくすると傷が入りにくくなりますが結局少しずつ傷が発生するうえ細かくするほどに研磨力が低下します。

繰り返し使用することで徐々に傷が増し白濁が目視できるようになりますし、より根の深い頑固な汚れが再付着しやすくなります。

船舶ガラス研磨・ウロコ落とし施工例

ガラスコーティング

エフ・バリアは、これまでに無かった船舶ガラス用の高耐久高撥水コーティング・システムです。

エフ・バリアの高硬度・高密着フッ素コーディング剤は、ガラスに対して、強固に結合されたフッ素により、雨などの水はもちろんのこと、船舶ガラスに付着する様々な横後れを付着させない高い防汚性と撥水性を落ち、約2年の長期耐久性があります。

ガラスとの強固な結合と、高耐久性、高撥水性、高防汚性。

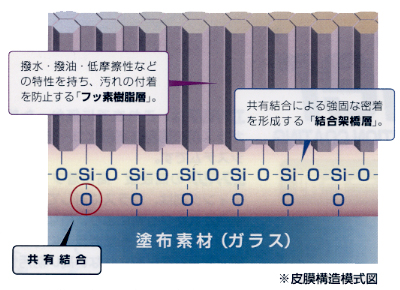

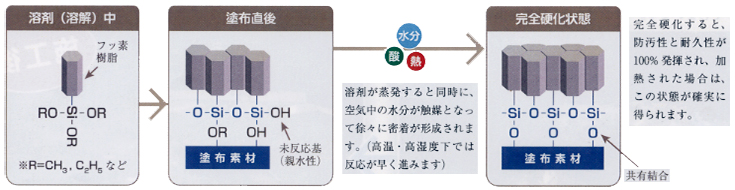

エフ・バリアのフッ素皮膜構造は、ガラス素材と直接結合して単分子膜構造を形成し、協力で強固な高耐久性を持ちます。

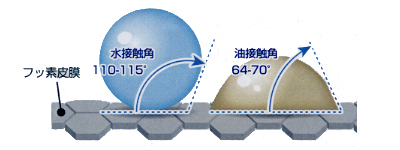

また、通常のガラス表面張力200~400mN/mと比較して12mN/mの低い表面張力により、汚れの吸着力が極めて弱くなり、水滴の接触角では110~115°(油の場合64~70°)によって、水や汚れを寄せ付けません。

ガラスと共有結合する、単分子膜の高耐摩耗性。

エフ・バリアのフッ素皮膜は、ガラス素材と直接結合反応を行い、共有結合により単分子膜構造を形成します。

無数の皮膜成分がこの結合により強固な密着性を持ち、きわめて高い耐摩耗性を可能にしています。

また、膜厚はわずか1~10nmの薄膜のため、塗膜は肉眼では見えず、外観に影響を与えません。(1nmは100万分の1ミリ)

クリアな視界を約2年間キープ!

防曇コーティング

皮膜耐用年数測定中。

社内テストトライアル中につき、近日中に営業開始予定。